O sistema estrutural é o novo vehículo enerxéticobandexa de batería, que é o esqueleto do sistema de baterías e pode proporcionar resistencia ao impacto, resistencia ás vibracións e protección para outros sistemas. As bandexas da batería pasaron por diferentes etapas de desenvolvemento, desde a caixa de aceiro inicial ata a bandexa de aliaxe de aluminio actual e cara a bandexas de batería de aliaxe de cobre máis eficientes.

1. Bandexa de batería de aceiro

O material principal usado nas bandexas de batería de aceiro é o aceiro de alta resistencia, que ten un prezo económico e ten excelentes propiedades de procesamento e soldadura. En condicións reais da estrada, as bandexas da batería están afectadas por diferentes condicións de traballo, como ser susceptibles ao impacto da grava, etc., e o aceiro o palet ten unha boa resistencia ao impacto da pedra.

Os palés de aceiro tamén teñen as súas limitacións: ① O seu peso é grande, o que é un dos factores importantes que afectan a gama de vehículos de enerxía novos cando se cargan no corpo do coche; ② Debido á súa mala rixidez, os palés de batería de aceiro son propensos a colapsar durante unha colisión. A deformación da extrusión prodúcese, causando danos na batería ou incluso lume; ③ As bandexas de batería de aceiro teñen unha mala resistencia á corrosión e son propensas á corrosión química en diferentes ambientes, causando danos na batería interna.

2. Bandexa de batería de aluminio fundido

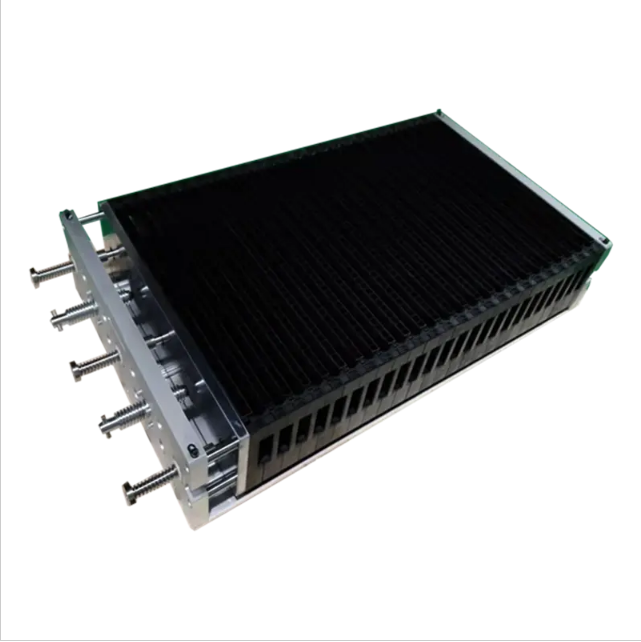

A bandexa de batería de aluminio fundido (como se mostra na imaxe) fórmase nunha soa peza e ten un deseño flexible. Non se precisa máis proceso de soldadura despois de que se forme a bandexa, polo que as súas propiedades mecánicas completas son altas; Debido ao uso de materiais de aliaxe de aluminio, o seu peso tamén se reduce aínda máis e esta estrutura da bandexa da batería adoita usarse en pequenos paquetes de baterías de enerxía.

Non obstante, dado que as aliaxes de aluminio son propensas a defectos como o baixo, as fisuras, os peches fríos, os dents e os poros durante o proceso de fundición, as propiedades de selado dos produtos despois do fundido son pobres e a elongación das aliaxes de aluminio fundido é baixa e son propensas a deformación despois das colisións. Debido ás limitacións do proceso de fundición, as bandexas de batería de gran capacidade non se poden producir aliaxes de aluminio.

3. Bandexa de batería de aliaxe de aluminio extruído

A bandexa de batería de aliaxe de aluminio extruído é a solución actual de deseño de bandexas de batería. Atópase con diferentes necesidades mediante o empalme e o procesamento de perfís. Ten as vantaxes do deseño flexible, o procesamento cómodo e a modificación fácil; En termos de rendemento, a bandexa de batería de aliaxe de aluminio extruído ten unha alta rixidez, resistencia á vibración, extrusión e impacto.

Debido á súa baixa densidade e á alta resistencia específica, a aleación de aluminio aínda pode manter a súa rixidez ao tempo que asegura o rendemento do corpo do coche. Foi moi empregado na enxeñaría lixeira do automóbil. Xa en 1995, a compañía Audi alemá comezou a produción masiva de corpos de coches de aliaxe de aluminio. Nos últimos anos, os fabricantes especiais de vehículos emerxentes emerxentes como Tesla e NIO tamén comezaron a propoñer o concepto de corpos de aluminio, incluíndo corpos de aliaxe de aluminio, portas, bandexas de batería, etc. Non obstante, debido ao método de empalme, hai diferentes pezas que deben ser empalmadas a través de soldadura e outros métodos. Hai moitas partes que hai que soldar e o proceso é complicado.

Tempo de publicación: maio-11-2024